重點快速看

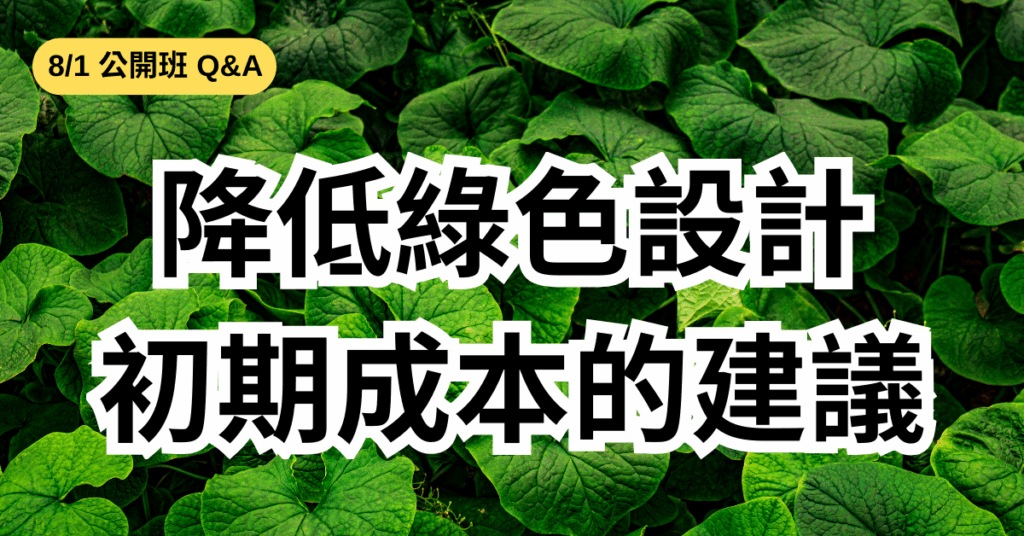

▲ 不同設計階段的綠色設計成本節省潛力與成本修改難度比較

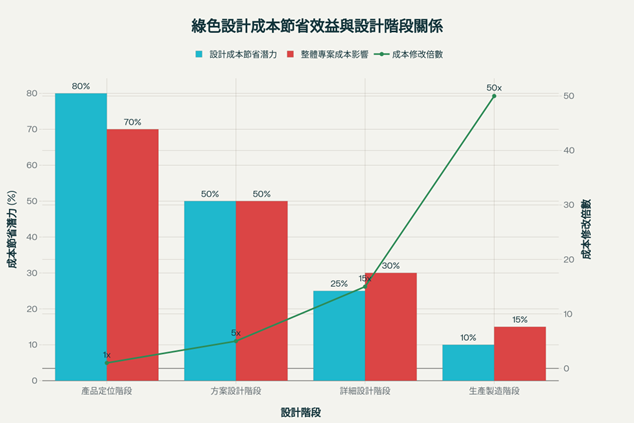

七大降本策略與效益比較

下圖將各策略的典型節省範圍以橫條表示,數字取自政府方案、產業調查與學術研究平均值。

▲ 各種綠色設計成本降低策略的潛在節省效益範圍

1. 早期導入模擬與數位工具

- 能源/環境模擬 + LCC 分析

- BIM + Value Engineering (VE)

2. 政府補助與稅務激勵

臺北市「綠色創新主題式研發」每案補助200萬元,並連結淨零標的[12];環境部循環設計計畫最高補助400萬元[13]。適當媒合可降低20-40%現金流壓力。

3. 模組化與標準化設計

建築預鑄件、電子產品 Chiplet、機械設備共用零件,可同步:

4. 材料與技術優化

5. 整合設計與 VE 工作坊

6. 生命週期成本(LCC)導入採購

7. 供應鏈與製造優化(DfM / DfC)

實施路徑與建議

| 時間點 | 關鍵行動 | 影響指標 | 潛在節省 |

| 需求釐清 | 設立目標成本 (Target Cost) 與碳排KPI;排定流程優先級[29] | CAPEX, OPEX, CO₂ | 基準 |

| 概念設計 | 30% 設計完成前導入 BIM+VE+LCC[9][30] | 設計變更率↓50% | 20-35% |

| 方案比選 | 申請政府補助;導入材料替代、模組化方案[13][12][14] | 現金流、材料費 | 15-40% |

| 詳細設計 | 與供應商共創 DfM / DfC;確定再生料與標準件[26][31] | 零件數↓, 良率↑ | 10-25% |

| 施工/量產 | 建置能源管理、預測維護,確保節能績效兑現[32][2] | 維運費, 能源費 | 10-20% |

結論

- 早期介入最關鍵:設計前20%時間鎖定80%成本,越晚改變代價越高[33][4]。

- 數位化 + 政策槓桿雙管齊下:BIM/VE/LCC 量化方案,搭配補助與稅賦減免,可一次降低現金支出與生命週期開銷[13][9][1]。

- 流程與供應鏈整合:模組化、標準件與 DfM 讓製造與維修同步節省;若再結合循環商業模式(PaaS、共享),可持續釋放價值[34][35]。

- 老師建議: 降低初期成本投入的較好建議,需要分為短期、中期、長期的角度考慮投資與回收。

企業若能依此導入系統性綠色設計,不僅能壓低初期成本,更能在全生命周期取得成本、品牌與永續三贏的競爭優勢。

資料來源:如附註。

作者介紹|華宇企管廈門分公司總經理 李志偉 博士

♦學歷:

- 國立暨南大學 產業經濟-科技管理博士/中央大學工業管理所碩士

♦專長:

- 生產管理、豐田式生產管理(TPS)、供應鏈管理、工業4.0、精實六標準差(Lean Six sigma)、統計製程管制、TQM、品管圈。

- ISO 14064-1/ISO 14067/ISO 50001/ISO 9001/ISO 14000、ESG報告撰寫。

- 六標準差設計(DFSS)、TRIZ(粹智)、專利設計(DFP)、實驗設計(DOE)、技術路線圖(TR)、設計思考(Design Thinking)。

♦輔導實績:

上海乘用車、上海商用車、納智傑、三花集團、賓士集團、通用汽車、聯合汽車電子、寶鋼、比亞迪、富士康集團、中達集團、群光集團、天馬集團、英飛淩集團、圓剛科技、浙江大學、元智大學、上海電機學院、香港新華衛管理學院。

企業好夥伴

企業問題找華宇,免費諮詢企業因為管理或是驗證上有棘手問題嗎?

企業因為員工管理或是工廠管理上有棘手問題嗎?

- 華宇服務

企業輔導與診斷、精實生產、ISO國際驗證、人才管理、戰略管理指標、組織績效、六標準差、ESG永續報告書、ESG相關輔導 - 我們將為您免費諮詢服務(請點我) 華宇官方LINE

上班時間也歡迎撥打電話諮詢 +88634951008 - 華宇免費公開班:最新企業輔導課程 (請點我)

- 氣候變遷因應法重要子法介紹

- 遠百愛買落實雙國際標準,建構永續零售生態系

- 2026企業減碳佈局與國際合規實戰策略座談會 圓滿落幕

- 政策紅利搶先GO!! 企業 AI 升級、轉型,最高可補助4,000 萬

- 台灣航太軍工產業之 AS/IA 9100 認證的現狀與未來